-

1. المواد الخام:

وفقا لمتطلبات العميل لخطاف الرافعة، سيتم إعداد المواد الخام المناسبة.

-

2. اختبار الصلب:

قبل الإنتاج، يتم إجراء التركيب الكيميائي والتركيب الكيميائي للمواد الخام.

-

3. وضع العلامات والتقطيع على الفولاذ:

يتم تقطيع المواد الخام إلى أحجام وأوزان معينة وفقًا لذلك.

-

4. التدفئة (بما في ذلك التقسية):

يتم تسخين المواد الخام بدرجة الحرارة اللازمة.

-

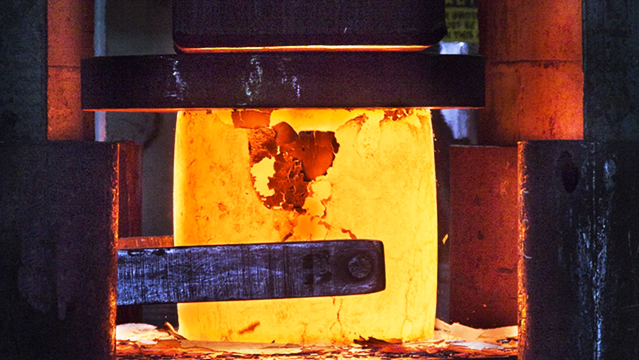

5. تزوير:

مع معدات الحدادة الكاملة، يتم مراقبة درجة حرارة المواد وعملية الحدادة في الوقت الحقيقي.

-

6. تزوير التفتيش:

الفحص الأولي لتزوير الفراغات – بشكل أساسي فحص المظهر والحجم. لا يسمح بالعيوب مثل الشقوق. هامش الفراغات مؤهل.

7. الحفاظ على الحرارة وتطبيعها بعد الحدادة:

صقل حبيبات الكريستال وتنظيم موحد والقضاء على التوتر الداخلي. تحسين العيوب: Widmanstatten، والحبوب الخشنة وغيرها من العيوب المحمومة والبنية ذات النطاقات. الاستعداد للمعالجة الحرارية النهائية.

-

8. الآلات الخام:

الآلات الخام مع بدل التشطيب

-

9. المعالجة الحرارية النهائية:

التطبيع والتبريد والتلطيف والتبريد – عملية شاملة لتحسين الهيكل الداخلي والخواص الميكانيكية.

تسخين التزوير إلى درجة حرارة معينة، والاحتفاظ به لفترة معينة، والتبريد بسرعة محددة مسبقًا.

يمكن لهذه العملية التخلص من الضغط الداخلي، ومنع التشوه أثناء التشغيل الآلي، وضبط الصلابة لتسهيل عملية القطع.

-

10. التشطيب بالقطع:

بواسطة مركز التصنيع باستخدام الحاسب الآلي، يتم تحقيق دقة الأبعاد وسلاسة المنتجات بالكامل وفقًا لرسم الإنتاج.

-

11. فحص مظهر المنتج:

تنفيذ الكشف عن الخلل بالموجات فوق الصوتية (UT)

كشف عيوب الجسيمات المغناطيسية (MT)

فحص الصلابة

فحص الكربنة

12. اختبار التجميع والأداء الميكانيكي:

بعد تجميع مجموعة الخطاف، سيتم إجراء اختبار السحب/الشد.

الخواص الميكانيكية للمطروقات – اختبارات الخضوع والشد والصدمات وتكافؤ المعادن.

-

13. المعالجة السطحية والتعبئة والتغليف:

بعد فحص الجودة، سيتم تطبيق طلاء الرش المضاد للصدأ قبل التعبئة والشحن

-

14. التحميل والتسليم:

مع التغليف المناسب للشحن، تكون المنتجات النهائية جاهزة للشحن في المستودع.