-

1. 원자재 :

크레인 후크에 대한 고객 요구 사항에 따라 적절한 원자재가 준비됩니다.

-

2. 강철 테스트:

생산 전, 원료의 화학적 조성 및 화학적 조성을 실시합니다.

-

3. 강철 마킹 및 블랭킹:

원료는 그에 따라 일정한 크기와 무게로 절단됩니다.

-

4. 가열(템퍼링 포함):

원료는 필요한 온도로 가열됩니다.

-

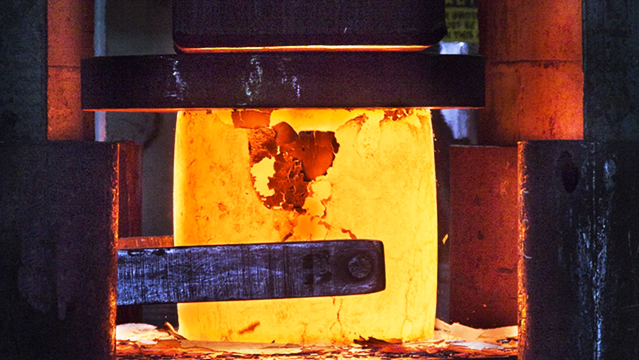

5. 단조:

완벽한 단조 장비를 통해 재료 온도와 단조 공정이 실시간으로 모니터링됩니다.

-

6. 단조검사:

단조 블랭크의 사전 검사 – 주로 외관 및 크기 검사. 균열 등의 결함은 허용되지 않습니다. 공백의 여백은 한정됩니다.

7. 단조 후 열 보존 및 표준화:

결정립을 미세화하고 조직을 균일하게 하며 내부 응력을 제거합니다. 결함 개선: widmanstatten, 거친 입자 및 기타 과열 결함 및 줄무늬 구조. 최종 열처리를 준비합니다.

-

8. 거친 가공:

정삭 공차를 적용한 황삭 가공

-

9. 최종 열처리:

노멀라이징, 담금질 및 템퍼링, 담금질 – 내부 구조 및 기계적 특성을 개선하기 위한 포괄적인 프로세스입니다.

단조품을 특정 온도로 가열하고 일정 시간 동안 유지한 후 미리 정해진 속도로 냉각합니다.

이 공정을 통해 내부 응력을 제거하고, 가공 중 변형을 방지하며, 절삭이 용이하도록 경도를 조정할 수 있습니다.

-

10. 마무리 가공:

CNC 머시닝 센터를 통해 생산 도면에 따라 제품의 치수 정확성과 매끄러움이 완벽하게 달성됩니다.

-

11.제품 외관검사 :

초음파 탐상(UT) 수행

자분탐상(MT)

경도검사

침탄검사

12. 조립 및 기계적 성능 테스트:

후크 그룹을 조립한 후 당김/장력 테스트를 실시합니다.

단조품의 기계적 성질 - 항복, 인장, 충격, 금속 등가 시험.

-

13. 표면 처리 및 포장:

품질 검사 후 방청 스프레이 페인트를 도포한 후 포장 및 배송됩니다.

-

14. 선적 및 배송:

배송에 적합한 포장이 완료되면 완제품이 창고에 배송될 준비가 됩니다.