หัวจับแม่เหล็กไฟฟ้าเป็นเครื่องมือสำคัญในอุตสาหกรรมการผลิต ซึ่งใช้สำหรับยึดวัสดุแม่เหล็กให้แน่นในตำแหน่งระหว่างการดำเนินการตัดเฉือน กระบวนการผลิตหัวจับแม่เหล็กไฟฟ้าประกอบด้วยขั้นตอนต่างๆ ที่รับประกันผลิตภัณฑ์คุณภาพสูงสุดที่ตรงตามข้อกำหนดของลูกค้า ในบทความนี้ เราจะมาสำรวจ 13 ขั้นตอนการผลิตหัวจับแม่เหล็กไฟฟ้า

ขั้นตอนที่ 1: การคัดเลือกวัตถุดิบ

หัวจับแม่เหล็กไฟฟ้าทำจากวัสดุแม่เหล็ก เช่น เหล็ก เหล็กกล้า และนิกเกิล วัตถุดิบที่ใช้ต้องมีคุณภาพสูงเพื่อให้มั่นใจถึงความแข็งแรงและความทนทานของผลิตภัณฑ์ขั้นสุดท้าย

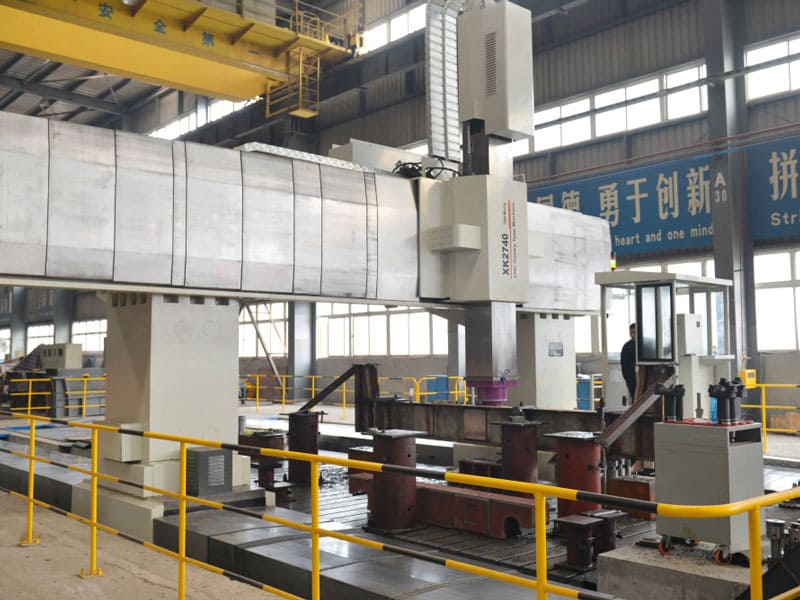

ขั้นตอนที่ 2: การตัด

วัตถุดิบถูกตัดเป็นรูปร่างและขนาดตามที่ต้องการโดยใช้เครื่องมือและเครื่องจักรตัดพิเศษ

ขั้นตอนที่ 3: การเจาะ

เจาะรูเข้าไปในวัตถุดิบเพื่อรองรับขดลวดและลวดที่จะสร้างแรงแม่เหล็กไฟฟ้า

ขั้นตอนที่ 4: การบด

พื้นผิวของวัตถุดิบจะถูกบดเพื่อให้ได้พื้นผิวที่เรียบและเรียบเพื่อให้มีแรงยึดแม่เหล็กที่เหมาะสมที่สุด

ขั้นตอนที่ 5 : การทำความสะอาด

วัตถุดิบได้รับการทำความสะอาดเพื่อกำจัดเศษซากหรือสิ่งปนเปื้อนใดๆ ที่อาจรบกวนแรงแม่เหล็ก

ขั้นตอนที่ 6: การเคลือบ

วัตถุดิบได้รับการเคลือบสารพิเศษเพื่อปกป้องจากสนิม การกัดกร่อน และการสึกหรอ

ขั้นตอนที่ 7: การพันขดลวด

ขดลวดทองแดงถูกพันรอบแกนเหล็กอย่างระมัดระวังเพื่อให้แน่ใจว่าพอดีและแน่นหนา

ขั้นตอนที่ 8: การประกอบ

ประกอบชิ้นส่วนต่างๆ เข้าด้วยกัน ได้แก่ คอยล์ แกน และปลอกหุ้ม หัวจับแม่เหล็กไฟฟ้าเริ่มเป็นรูปเป็นร่างแล้ว

ขั้นตอนที่ 9: การทดสอบ

หัวจับแม่เหล็กไฟฟ้าแต่ละอันผ่านการทดสอบที่เข้มงวดเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดแรงแม่เหล็กที่ต้องการ

ขั้นตอนที่ 10: การกลึง

หัวจับแม่เหล็กแต่ละอันได้รับการกลึงเพื่อให้ตรงตามความต้องการเฉพาะของการใช้งานของลูกค้า

ขั้นตอนที่ 11: การตรวจสอบขั้นสุดท้าย

แต่ละหัวจับจะได้รับการตรวจสอบอย่างละเอียดเพื่อหาข้อบกพร่องและความเสียหายก่อนที่จะได้รับอนุมัติให้ใช้งานได้

ขั้นตอนที่ 12: การบรรจุภัณฑ์

หัวจับได้รับการบรรจุอย่างระมัดระวังเพื่อป้องกันความเสียหายระหว่างการขนส่ง

ขั้นตอนที่ 13: การจัดส่ง

แม่เหล็กไฟฟ้าจะถูกจัดส่งไปยังสถานที่ของลูกค้าทั่วโลก